酸化被膜とは?

金属(鉄鋼や銅、アルミニウム、ステンレスなど)が空気中、酸性の液中で酸化反応を起こし、

その結果、金属表面に形成された酸化物の皮膜の事を『酸化被膜』『不働態被膜』といいます。

酸化被膜は金属表面と空気・液体との化学反応を妨げる保護膜としての効果があります。

この保護膜としての効果は主に2つあげられます。

・金属の酸化を抑える効果(表面が既に酸化しているため、これ以上酸化しなくなる)

・電気伝導を抑える効果 (金属は電気伝導をするが、酸化した金属は電気伝導しづらい)

(*酸化被膜を保護膜として使い腐食や錆に強い金属製品を製造するためには、

金属表面全体を均一に酸化させる必要があります。)

酸化皮膜が問題を起こすケースも!

この保護膜としての役割を果たす酸化皮膜が逆に問題を起こすケースもあります。

様々な要因で局所的に発生する酸化皮膜は、製造現場で様々な悪影響を与え、

不良の原因となりえます。

悪影響を与える除去すべき酸化皮膜の代表例としては、日常生活で発生する『錆』がわかりやすい例ともいえるでしょう。

日常生活で発生する錆の場合、金属表面に均一に発生しないので、保護膜としての役割はありません。逆に美観を損ない、不均一である故、酸性の偏りを発生させ、さらなる錆(酸化)を進行させる原因になるものです。

製造(板金加工)の現場においては、

・板金のレーザー切断の溶断面がアシストガスの酸素と反応して酸化し、

局所的に酸化皮膜が生成され問題になるケース

・溶接焼けによりステンレスの金属表面の不働態皮膜が局所的に破壊され問題になるケース

などがよくあります。特に板厚の大きい板金においては、酸化皮膜の影響が大きくなり、

これをいかに効率よく除去するかがコストダウンの課題になる事もあります。

金属加工の現場で酸化被膜が問題になるシーン

電気伝導を妨げる酸化被膜は金属加工の現場においては、様々な問題を引き起こします。

問題としては主に以下のようなものがあります。

・塗装ののりが悪く、塗装剥離の原因になる。

・電気伝導性が著しく劣る酸化被膜が溶接の接合部になった場合、

溶融しづらいため、欠陥等が発生し、溶接不良となる。

・製品の美観を損なう。

酸化被膜はその特性故に高品質なモノづくりの現場では、

完全に除去する事が求められる場合があります。

板金加工の現場での鉄の酸化被膜の一般的な除去方法

私たち板金加工業の現場で、鉄の酸化被膜の除去方法として一般的なものは

・サンダー(回転砥石)などで研磨、削り落とす。

・酸洗いにて化学反応で除去

などがあります。

実際、私たちもちょっとした溶接焼けなどはサンダーで落とす事もあります。

ですが、この方法では、手間や時間がかかりすぎるため、コストアップの大きな要因となります。

手間と時間をかけずに鉄の酸化被膜を取るには?

板金加工の現場で鉄の酸化被膜を短納期で効率良く除去する方法として

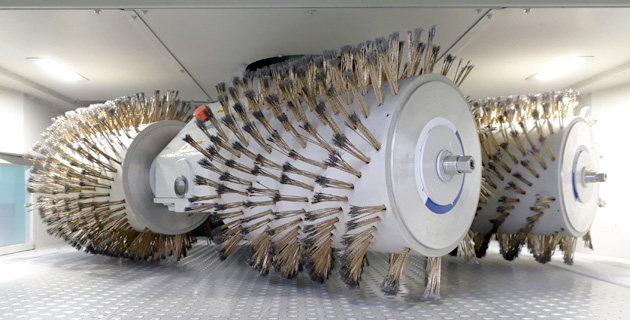

・ショットブラストにて除去

・バリ取り機にて除去

があります。

品物の形状にもよりますが、サンダーで手作業で除去、もしくはバリ取り機にて除去と使い分ける事で、より効率よく酸化被膜を除去する事ができると思います。

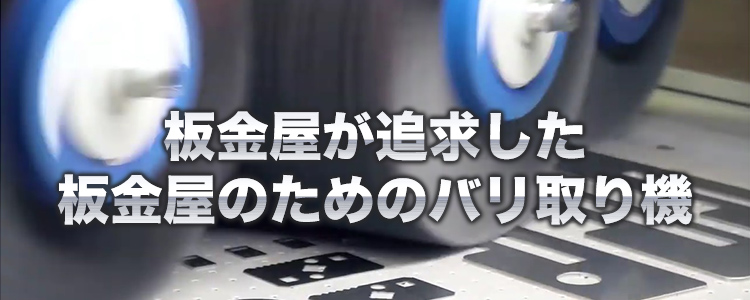

バリ取り機で酸化被膜を取るなら

エステーリンクでは、『酸化被膜の除去』に対応できる特殊なワイヤーブラシを開発いたしました。

酸化被膜除去について弊社へ寄せられるお問い合わせでは、塗装剥離でお困りの御相談が圧倒的に多いです。

塗装剥離への対策を行う場合、ワイヤーブラシでの酸化被膜除去とあわせて、メタルエステでの

バリ取り加工(エッジ部のR加工)を行うことにより、より一層安定した塗装を行うことが

できます。

左・被膜有 右・被膜なし(除去済)

左・被膜有 右・被膜なし